传统压痕技术在高应变率动态力学性能测试中存在极限,难以满足高速冲击、爆炸等极端工况下的材料力学特性测量需求,新兴的冲击压痕技术又存在仪器框架柔性变形和传感器非同步误差这一核心痛点。

吉林大学研究团队,创新性结合动量交换冲击技术与高速摄像机动态标定,实时捕捉实验过程中的框架变形过程,实现微米尺度下动态力学性能测量。

研究成果详见论文《A novel impact indentation technique with dynamic calibration method for measurement of dynamic mechanical properties》。

1实验设备

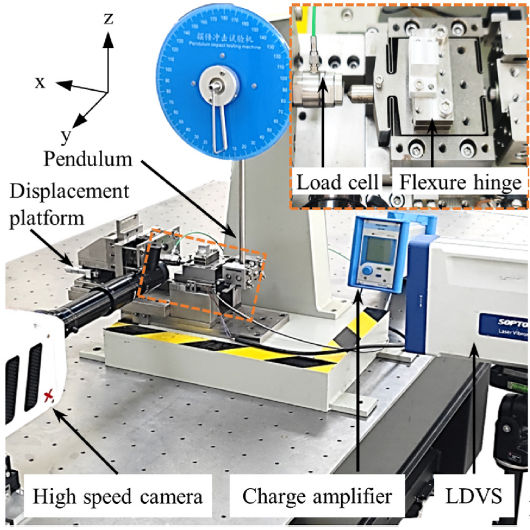

2)力-位移传感系统:压电式载荷传感器用于实时记录施加于试样的载荷并转化为电信号,激光多普勒测振仪同步获取压头位移数据。

3)高速摄像标定模块:基于千眼狼Revealer高速摄像机采集的图像序列,用于捕捉弹性铰链振动与框架形变,结合图像处理技术修正压痕深度误差。

图1

2实验步骤

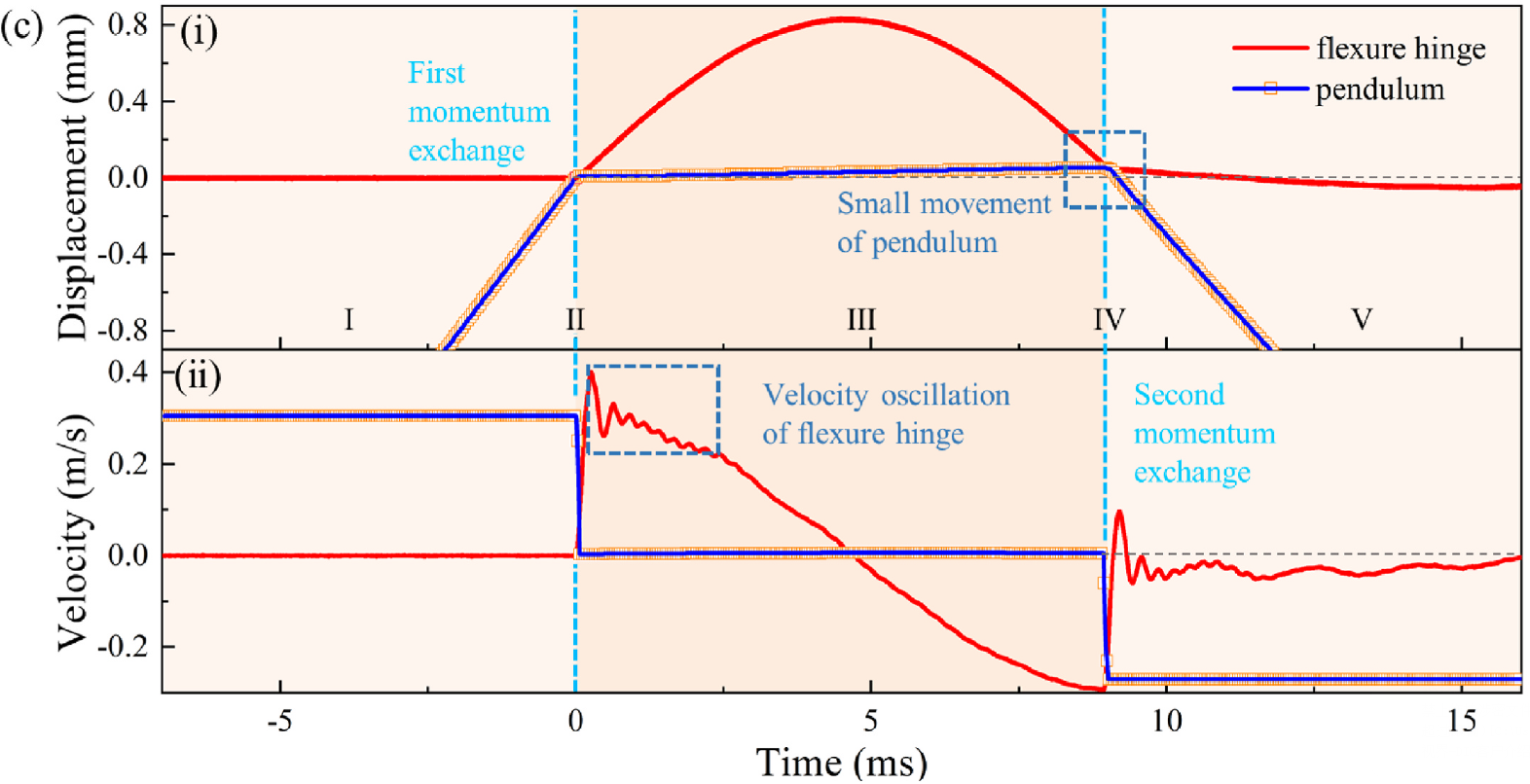

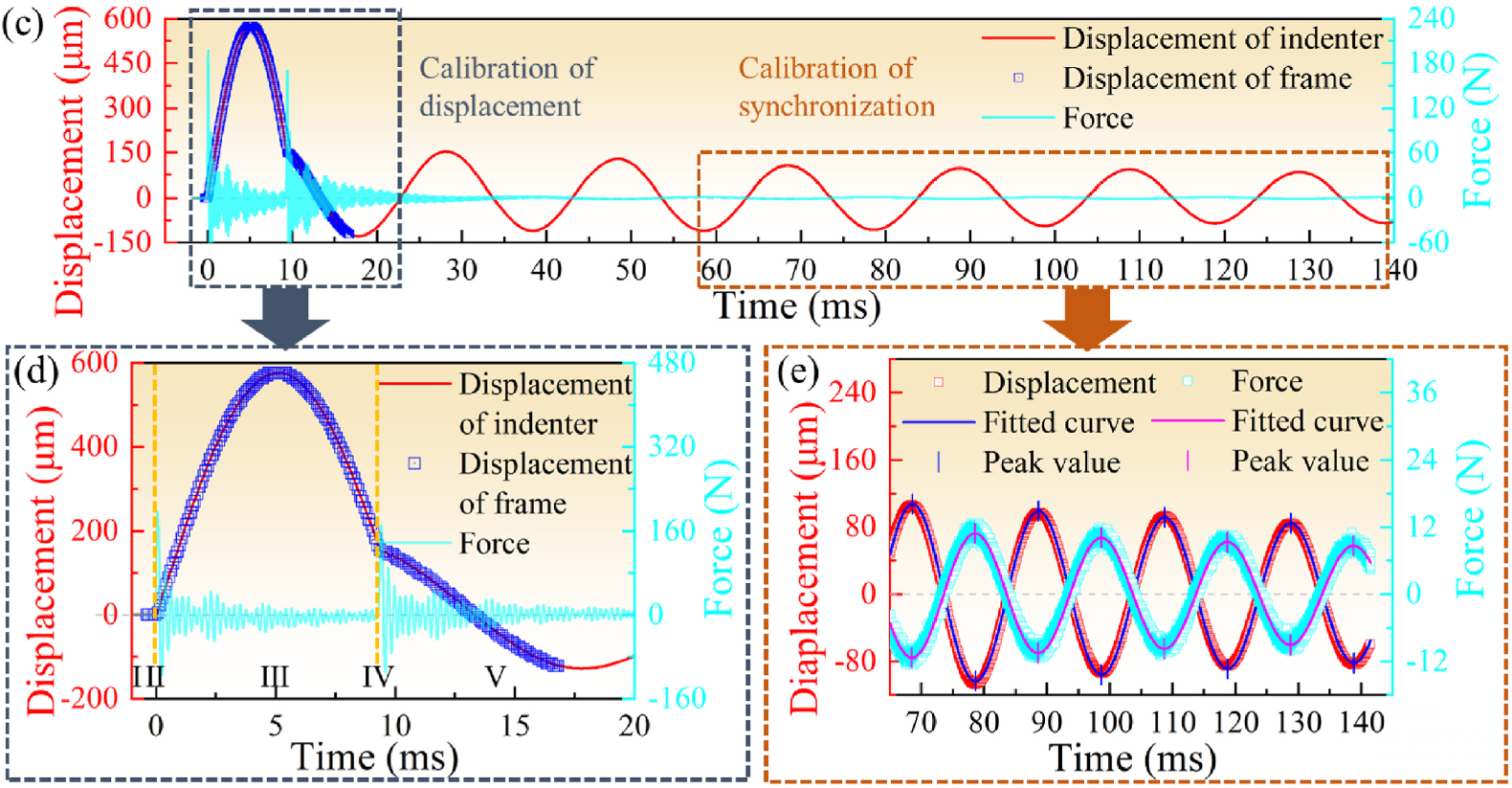

2. 系统动态标定:针对传感器信号延迟与框架形变导致的位移误差,设计双质量块标定装置,通过高速摄像机测量弹性铰链自由振动,计算LDVS与高速摄像机的像素位移转化系数c_d=0.535 μm/pixel,如图3(d),另分析力传感器峰值与位移数据谷值的时差,修正压电传感器与高速摄像机的时间偏差t=69.5 μs,如图3(e)。

3. 冲击测试阶段:在单晶铝试样表面进行冲击压痕实验,通过改变摆锤的初始高度和角度,实现不同的冲击速度,利用高速摄像机,以110,000fps速率记录框架变形情况及压头-试样的相对位置,量化并消除仪器柔性引入的深度误差。

3高速摄像部分 实验图像数据与结论

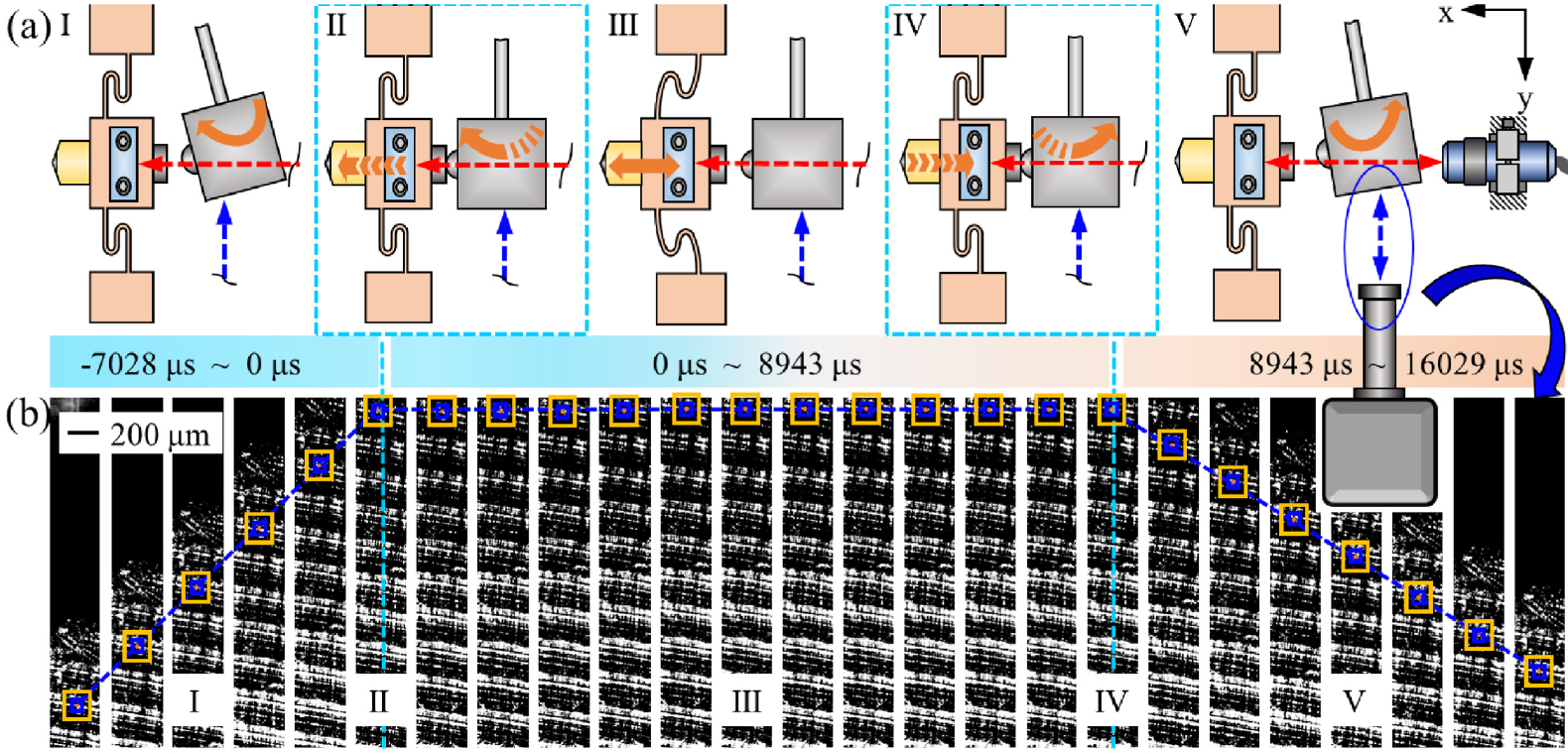

图2

图2(b)展示了高速摄像机捕捉的无试样时摆锤完整冲击运动的序列图像,清晰捕捉两次动量交换瞬态图像,阶段I为摆锤加速至0.3m/s撞击柔性铰链;阶段II为摆锤传递动量后静止;阶段III柔性铰链获得0.3m/s反向速度;阶段IV为柔性铰链反向撞击摆锤,避免二次冲击;阶段V系统自动振动衰减,从视觉上验证避免试样二次冲击的设计原理。图2(c)引入目标跟踪算法将图像序列转化为位移-速度曲线。

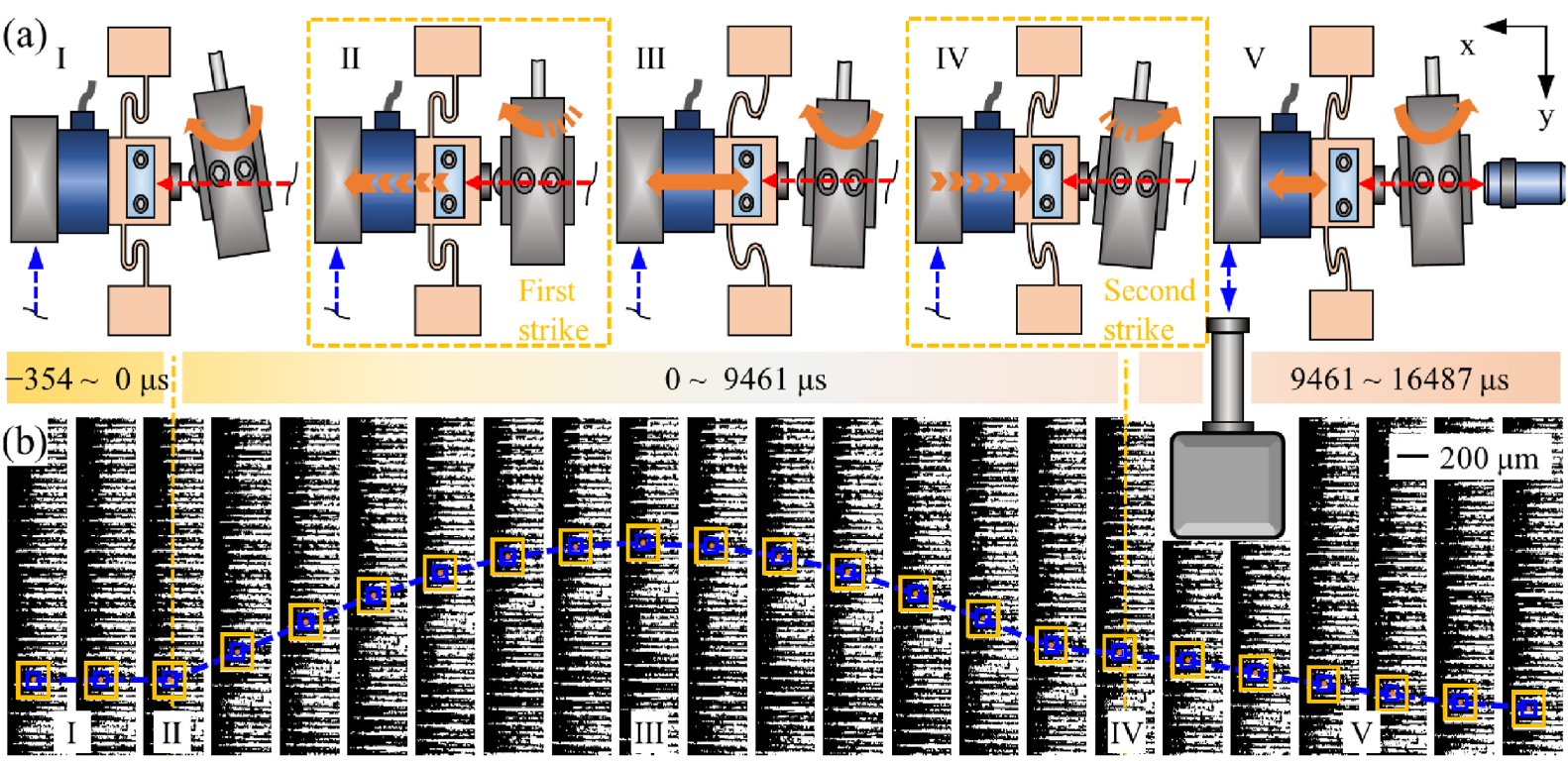

图3

图3(b)展示了高速摄像机以110,000fps捕捉的柔性铰链在系统标定实验中的运动序列,对应图3(a)的5个阶段,验证动量交换机制与标定原理。图3(c)为高速摄像机/LDVS/力传感器数据,用于标定位移因子与时间同步,图3(d)为位移因子标定,图3(e)显示时间相位一致。

研究人员通过千眼狼高速摄像机捕捉框架变形与摆锤运动细节,为冲击压痕测试提供精准位移与时间数据。此新型冲击压痕技术与动态标定方法为固体材料在高应变率下的材料力学性能研究提供高精度、抗干扰的测量解决方案,在航天材料高速冲击响应、复合材料动态失效分析、纳米涂层抗冲击评估等高应变率场景下具有应用潜力。